碳化钼(Molybdenum Carbide),化学式为MoC,分子量为107.95。

具有较高熔点和硬度、良好热稳定性和机械稳定性和很好抗腐蚀性等特点。

株洲振方亚光钨钼有限责任公司

株洲振方亚光钨钼有限责任公司

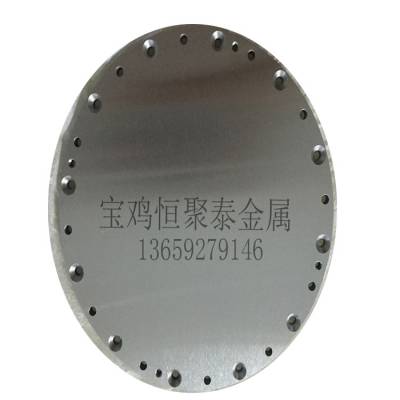

宝鸡恒聚泰金属材料有限公司

宝鸡恒聚泰金属材料有限公司

南通荣新电器控制技术有限公司

南通荣新电器控制技术有限公司

宝鸡创奇金属有限公司

宝鸡创奇金属有限公司

陕西东吉金属科技股份有限公司

陕西东吉金属科技股份有限公司

宝鸡鼎立稀有金属有限公司

宝鸡鼎立稀有金属有限公司

宝鸡龙吉锐金属科技有限公司

宝鸡龙吉锐金属科技有限公司

泰州市华诚钨钼制品有限公司

泰州市华诚钨钼制品有限公司

洛阳铭研特有色金属有限公司

洛阳铭研特有色金属有限公司

宝鸡荣泰金属有限公司

宝鸡荣泰金属有限公司