喷嘴是燃烧设备中最重要的组成部分之一。液体燃料的燃烧一般都使用喷嘴,喷嘴设计的好坏对液体燃料的燃烧影响非常大。喷嘴的作用是使液体燃料雾化,形成直径很小的液雾,以增加液体燃料与周围介质的接触面积,达到快速蒸发、掺混和燃烧的目的。

我国煤矿主要防尘措施是喷雾降尘,而喷嘴作为喷雾降尘最基本的元件,其雾化能力(雾流形状和雾粒大小)直接决定了喷雾降尘的效果。

雾化喷嘴

编辑

锁定

讨论

上传视频

特型编辑

燃烧设备中的组成部分

本词条由“科普中国”科学百科词条编写与应用工作项目

审核

。

基本介绍

喷嘴是很多种喷淋,喷雾,喷油,喷砂设备里很关键的一个部件,甚至是主要部件。

雾化喷嘴是一种能够将液体雾化喷出,而均匀悬浮于空气中的一种装置。其工作原理是通过内部压力,将内部的液体挤压进入喷嘴中,喷嘴内部放置有一块铁片,高速流动的液体撞击在铁片上,反弹后形成直径15-60微米左右的雾化颗粒,并通过喷嘴出口喷出。雾化喷嘴被广泛的应用于各种喷雾剂产品,比如:杀虫剂、空气清香剂、药剂喷雾等。

雾化技术几乎已经涵盖所有的工业领域,如交通运输、农业生产,以及人民的日常生活,除了各种燃料(气体、液体和固体燃料)的燃烧外,雾化技术在非燃烧工业如催化造粒、食品加工、粉末涂覆、农药喷洒方面等也有着广泛的应用。

喷嘴研究现状

喷嘴研究的方法主要有试验方法和数值方法。

冷态模拟试验方法是最主要的试验方法,在冷态工况下采用水、空气等模拟介质进行试验,应用PDA等光学仪器进行喷雾测量,对喷嘴的流量特性、雾化特性及混合特性进行研究。在热试条件下的喷嘴特性研究是通过透明窗对喷嘴下游燃烧流场实现可视观察,通过光学拍摄得到喷嘴雾化过程图像及燃烧流场中的液滴运动和组份分布等信息。

随着CFD技术的发展,对雾化过程进行数值仿真已成为一种重要的新兴研究方法。在用数值模拟方法求解喷嘴流动问题时,关键问题是建立准确描述液体介质变形过程、液体与气体作用过程、液体离散化为液滴的过程及液滴在空间运动过程的计算模型。所采用的计算网格和计算模型是否合理也将直接影响计算的结果。

经过众多学者的多年研究,对喷嘴的工作过程、性能规律和初步的雾化规律已经有所掌握。

喷嘴雾化机理

研究表明,喷嘴雾化过程主要受4种力的控制,即气动阻力、黏性力、液体的表面张力和惯性力。这4种力之间的相互作用,使连续的液注发生分裂、破碎。一般认为喷嘴雾化过程分为射流雾化过程与液膜雾化过程。

Rayleigh于1876年对射流破碎机理进行了分析。他采用小扰动方法分析了低速射流破碎所需要的条件,认为只有当对称的扰动波波长达到与射流直径可比时才能使得射流破碎。Tyler通过测量射流破碎的频率,研究了射流破碎与扰动波波长之间的关系,验证了Rayleigh的理论分析。

Weber发展了更具一般意义的低速黏性射流破碎理论,提出射流破碎存在最佳扰动波波长,并给出了其表达式。通过分析液体雾化过程中各种力的相互作用,他认为气动力对液体的摩擦作用与液体自身的高速流动惯性是导致液滴破碎的重要原因。当气动阻力的作用大于表面张力时,液体就会发生雾化现象,液体表面发生液滴剥离。据此他提出了一个无量纲常数——Weber数,并给出了雾化现象发生的临界Weber数、临界液体速度等重要指标参数。

Haenlein则通过试验验证了Weber的结论,并将液体射流雾化区分为4类过程:无空气影响时的液滴形成、有空气影响时的液滴形成、射流波动引起的液滴生成和射流的完全破碎即雾化。Ohnesorge 根据射流 受 力 的 重 要程度将数据进行整 理,引入无量纲数Ohnesorge 数将射流破碎过程分为 3 个阶段:

(1) 低雷诺数段,此时 Rayleigh 机理控制破碎过程:

(2) 中雷诺数段,射流破碎由射流扰动控制;

(3) 高雷诺数段,雾化过程在喷嘴出口很短的距离内完成。

这个分类广为引用。最近,为了解决 Ohnesorge 分类图中存在的不确定状态问题,Reitz 通过分析柴油机喷雾的试验数据,提出以下 4 种破碎状态:Rayleigh 形破碎;一次风生破碎;二次风生破碎以及雾化。

Fraser 和 Eisenklam 定义了 3 种液膜破碎方式:边缘脱落、表面波动及液膜穿孔。他们认为液膜破碎时首先转变为液带,而后继续破碎为液滴。边缘脱落所形成的液滴仍然沿着破碎前的方向运动。液膜穿孔方式形成的液滴具有很好的均匀性,而表面波动方式形成的液滴尺寸变化很大。对于发生液膜雾化的喷嘴来说,3 种破碎方式可能同时发生。1950年代,Dombrowski 和 Fraser 通过大量试验深入研究了液膜的破碎过程。他们发现,液带主要是由于液膜穿孔造成,如果孔由空气摩擦引起,液带会非常快地破碎:而孔若由喷嘴中的湍流引起,则液带破碎得很慢。他们总结认为:高表面张力和高黏性的液膜最难于破碎:液体的密度对液膜破碎几乎不起作用。York 等人对平面液膜的破碎机理进行了理论与试验研究,得到结论认为,连续相与离散相界面之间的不稳定性和表面波的形成是影响液膜破碎为液滴的主要因素。

可见,上述机理分析离不开试验的支持。因雾化过程复杂,迄今为止几乎所有的理论研究结果都是经验和半经验的。

雾化特性

雾化特性指喷嘴结构、工作参数、雾化剂及雾化介质的物性等因素对喷嘴雾化性能的影响规律。为了全面评价喷嘴雾化性能,提出了多项指标参数,主要包括:雾化细度、雾化均匀度,以及雾化锥角等。

雾化细度

雾化后的液滴大小反映了雾化的颗粒细度,是评定雾化质量的重要指标。一般来说,雾滴的颗粒越细,就越易加热、蒸发和燃烧。但是雾化过细也不好,燃料由喷嘴喷出后会马上被气流带走,在某一区域形成过浓的混合物;而在油滴无法射到的地方,混合物的浓度却很低。浓度场的这种分布会缩小燃烧稳定性范围,降低燃烧效率。由于液滴直径的大小是不均匀的,最大和最小有时可相差 50~100 倍,因此只能用液滴平均直径概念来表示雾化细度。人们提出了多种平均直径的计算方法,常用的是质量中间直径(MMD)和索太尔平均直径(SMD 或 D32)。

D32相当于液雾内全部液滴的容积与总表面积的比值,它真实反映了液滴群的蒸发条件,因此对评价雾化质量具有重要意义,被广泛用作燃料喷嘴的重要评价指标。

雾化均匀度

雾化均匀度是指燃料雾化后油滴尺寸的均匀程度。雾化均匀度较差,则大液滴数目较多,这对燃烧是不利的。但过分均匀也是不合理的,因为这会使大部分油液滴集中在某一区域,而使燃烧室容积得不到充分利用,也使燃烧稳定性受到影响。人们常用液滴尺寸的分布来描述雾化均匀度。

雾化锥角

从喷嘴喷射出来的燃油喷雾炬是呈中空锥体状的,它是由许多悬浮于周围空气中的,或是在其中运动的细小雾滴组成。一般把喷嘴的出口到喷雾炬外包络线的两条切线之间的夹角定义为喷雾锥角。喷雾锥角的大小在很大程度上决定了燃料在燃烧空间的分布情况,应根据燃烧室尺寸和燃料与空气的混合条件来选择喷雾锥角。较大的喷嘴锥角不但可以把燃料充分供应到空气中,而且能够从周围吸入较多的空气,使其进入到喷雾炬中参加燃料的破碎过程。但是过大的锥角会把燃料喷射到火焰管壁上去,造成积炭和不完全燃烧。当然锥角不宜过小,否则会使燃油液滴不能有效地分布到整个燃烧室空间,过多的喷射到缺氧的回流区中,造成与空气的不良混合,发生析炭,产生排气冒烟。此外喷雾锥角的大小还影响到火焰外形的长短,如角度较大,火焰则短而粗;反之,则细而长。

分类及其特性

按雾流形状分类

根据喷嘴形成的雾流形状,可将喷嘴分成锥形实心喷嘴和锥形空心喷嘴两大类。实心喷嘴以降尘为主,空心喷嘴以阻尘为主。

实心喷嘴喷出的锥形实心雾柱的雾流速度较大,被雾粒碰撞的粉尘一般都能降下来。但因为雾流速度大,其周围引射的空气很容易将粒径较小的呼吸性粉尘吹跑,客观上影响了降尘效果。空心喷嘴喷出的锥形雾幕以阻尘为主,为使雾幕覆盖的面积加大,一般都有很大的雾幕锥角,喷嘴离尘源也相对较远。这样也造成在雾幕直径大的一端,雾粒速度已降到很小,除不能捕捉尘粒外,还失去了阻尘作用。

从雾体形状分析,在它的全长区域内,实心喷雾雾体的密度比空心喷雾雾体的密度大,在实心喷雾的有效射程内,一般情况下煤粉尘很难穿过雾幕,所以,实心圆锥形雾体较空心圆锥形雾体效果为佳。

按雾化方法分类

(1)机械雾化

机械雾化主要是靠液体在压差作用下产生的高速射流使自身雾化,因此喷嘴可分为直射式喷嘴、离心式喷嘴和旋转式喷嘴。直射式雾化和离心式雾化可统称为压力雾化。

直射式喷嘴主要依靠水的喷射达到雾化的目的,水压要求比较高,而且喷孔直径越大雾化越粗,故喷孔直径不能太大,流量调节范围比较小。离心式喷嘴是利用高压水经旋流装置产生的离心力产生液膜,被空气破碎而雾化。离心式雾化的效果优于直射式雾化,但是它同样需要较高的供水压力,因此应用条件有所限制。

旋转式喷嘴大体上分为旋转体型和旋转喷口型两大类。旋转体型又分为转杯式和旋盘式。转杯式雾化是将水喷入圆锥形转杯的前端,借助高速旋转的转杯将水展成薄膜,由“离心力喷雾”和“速度喷雾”的综合作用而雾化液体。同理,旋盘式雾化是依靠高速旋转的圆盘来雾化液体。

(2)介质雾化

根据雾化方式的不同又分为气动雾化和气泡雾化,气动雾化喷嘴应用广泛。气动雾化喷嘴依靠一定压力的气体(压缩空气或蒸汽)形成高速气流,使空气与水之间形成很高的相对速度以达到雾化的目的。其优点是可以在较低的水压下获得良好的雾化效果,并且工作状况可以在较大的范围内调节。但动力源不单一,系统构成复杂。

特殊喷嘴一般采用超声波、电磁场、静电作用等原理进行雾化。这类喷嘴虽然在其他一些工业应用中效果良好,但因煤矿井下环境恶劣所致,应用较少。

影响因素

压力型喷嘴

采用压力型雾化喷嘴(直射式和离心式)实施喷雾降尘时,针对确定的使用场合,降尘效率主要取决于供水压力,不同粒径的粉尘需要的水压力不同,越细微的粉尘需要的压力越高。供水压力高,不仅可以获得颗粒细微的水雾,还使水雾颗粒运动速度大、空间含水量大,这对于以碰撞机理为主的降尘方法极其有利。依据实际粉尘颗粒的分散度和降尘效率要求,参照相应的曲线图来选择合适的水压可以达到好的效果和最佳的经济效益。该结论适用于任何采用压力型雾化喷嘴喷雾沉降煤矿粉尘的工作场所。

两相型喷嘴

对于两相型喷嘴,其雾化能力受以下因素的影响:

(1)混和管直径及长度的影响

混和管内径变小,能增加气液两相的相对速度,有利于雾化,但这又会影响雾化粒子的重新聚和。因为混和管太长,气体能量损耗也多,所以会使液流雾化变差;如果混和管太短,气体能量就不能得到充分利用,造成液流雾化不充分。

(2)喷头的影响

因为缩小喷头出口面积会提高出口压降,所以导致气液两相混和物的加速作用明显增强,而气液两相间的相对速度增大,也促使液相破碎得更细。但是,出口压降的增大必然会增加混和管内的压强,从而导致混和管内气液两相的相对速度减小,这又会使雾化变差。

(3)气液比与雾化粒径的关系

随着气液比的增大,雾化粒径呈减小的趋势。因此,增加气液比可增加气液两相的相对速度,使液膜破碎得更细。但是,气液比增大到一定程度后,粒径的变化反而不明显。

(4)液滴浓度随气液比的变化

随着气液比的增大,水的颗粒浓度呈减小趋势,这是因为水在空气中的质量分数的减小造成的。

改善的途径

根据雾化机理和实验研究,并结合煤矿现场使用经验,改善喷嘴雾化的途径主要有以下几个方面

(1)增加气液两相的相对速度差以增大气动力,使液滴在较大气动力的作用下,破碎得更细。

(2)提高液相喷嘴的出口速度以增强对撞,使相对喷出的液滴在对撞时能够进一步破碎。实验发现,若液滴出口速度小,则会聚成大液滴,若液滴出口速度大,可改善雾化的程度。但是,这样会使气液的相对速度减小,使气动力雾化液滴变差。

(3)实验结果表明,喷头、混合管的几何形状和尺寸对雾化性能的影响很大。因此,在设计模型时,除分别考虑它们对雾化的影响外,还应考虑它们结合在一起后的整体性能的变化。

(4)研究喷雾供水系统流量、压力和喷嘴几何尺寸、结构形状的关系,提高雾化效果。特别是供水系统的水压对雾化效果影响较大,水压越高,水雾颗粒越细。但较高的水压带来的问题是:①能耗大;②供水系统中所有零部件承受压力大,易出故障、寿命短,尤其是采掘设备上的内喷雾系统。这就为我们提出了又一个研究课题:如何在有限的供水压力下,改进压力型雾化喷嘴结构以获得细微的水雾颗粒。

结语

通过分析喷嘴的分类及其特性,指出各类喷嘴的适用范围,并在分析影响喷嘴雾化能力因素的基础上,提出改善喷嘴雾化效果的途径。为了提高喷嘴的雾化效果,必须使喷嘴和供水系统的特性相匹配,同时改善水质,提高喷雾水的过滤精度。

喷嘴研究的主要困难

喷嘴研究的困境主要在于喷嘴雾化过程的支配规律尚不清楚。由于涉及到连续相液体转变为大量离散相微小液滴的过程,描述雾化过程的物理模型难于建立。另外,因为尺寸一般较小,喷嘴内部的液体介质流动过程复杂,其对喷嘴的工作性能有着不可忽视的影响。再者,真实的喷嘴雾化过程往往发生在燃烧流场中,这对试验测量带来了很大困难,还不了解真实燃烧条件下喷嘴的雾化特性。

瑞安市红鑫包装设备有限公司

瑞安市红鑫包装设备有限公司

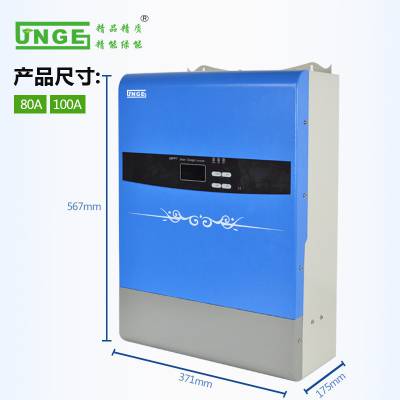

安徽精能绿色能源有限公司

安徽精能绿色能源有限公司

广宗县金玛自行车配件厂

广宗县金玛自行车配件厂

深圳市光族激光科技有限公司

深圳市光族激光科技有限公司

文峰区玩逗派制衣经销部

文峰区玩逗派制衣经销部

任丘市协畅五金冲压件厂

任丘市协畅五金冲压件厂

沧州米特尔汽车维修设备有限公司

沧州米特尔汽车维修设备有限公司

杭州佳嘉乐线带有限公司

杭州佳嘉乐线带有限公司

永康市茱雅家居有限公司

永康市茱雅家居有限公司

安徽永芳汽车零部件有限公司

安徽永芳汽车零部件有限公司