齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件。齿轮在传动中的应用很早就出现了。19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,随着生产的发展,齿轮运转的平稳性受到重视。

重庆市巴南区益桥齿轮厂

重庆市巴南区益桥齿轮厂

佛山市菱和金属制品有限公司

佛山市菱和金属制品有限公司

杭州萧山石牛山粉末冶金厂

杭州萧山石牛山粉末冶金厂

中山市奥盈粉末冶金科技有限公司

中山市奥盈粉末冶金科技有限公司

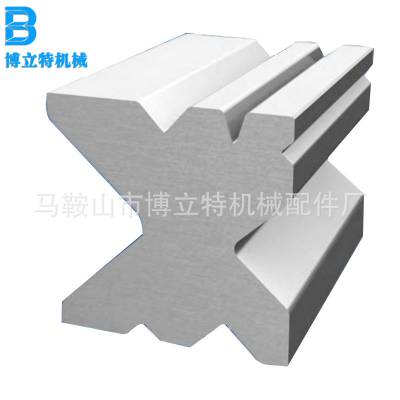

马鞍山市博立特机械配件厂

马鞍山市博立特机械配件厂

河北铭成橡胶制品有限公司

河北铭成橡胶制品有限公司

任丘市华威机械配件有限公司

任丘市华威机械配件有限公司

无锡朗琦金属科技有限公司

无锡朗琦金属科技有限公司

盐城市正鼎新材料有限公司

盐城市正鼎新材料有限公司

宁波精恒水表有限公司

宁波精恒水表有限公司